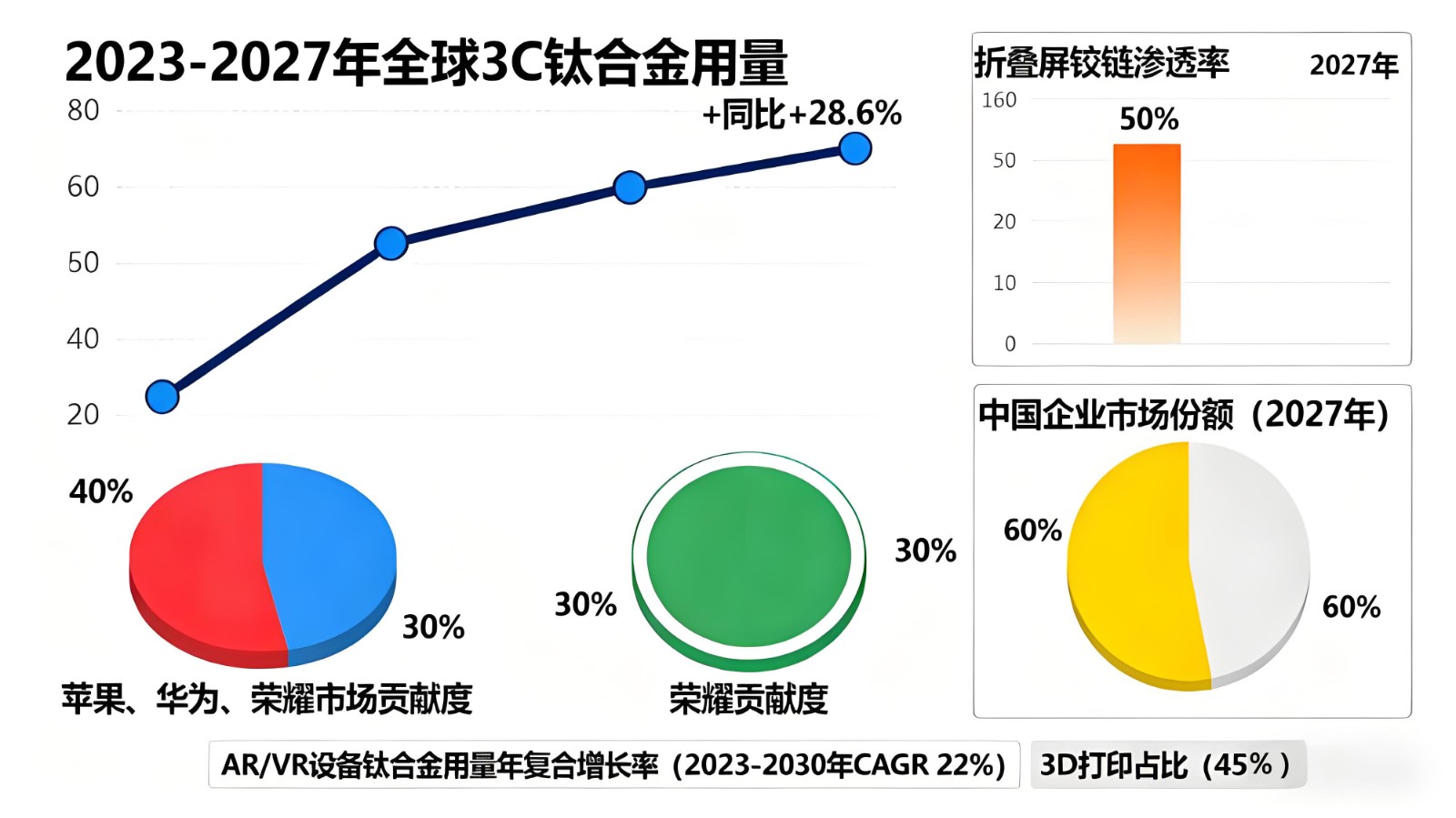

在消費電子(3C)行業(yè)迭代周期不斷縮短的當下,輕薄化、高強度、高端化已成為產(chǎn)品競爭的核心維度。從智能手機的毫米級厚度之爭到可穿戴設備的全天候耐用性需求,材料技術的突破始終是驅(qū)動產(chǎn)品創(chuàng)新的底層邏輯。鈦合金,這一長期服務于航空航天、生物醫(yī)療等高端領域的"太空金屬",憑借其兼具高比強度、耐腐蝕性、生物相容性與質(zhì)感美學的綜合優(yōu)勢,正加速滲透3C產(chǎn)品核心部件體系。數(shù)據(jù)顯示,2024年我國3C行業(yè)鈦合金用量同比激增28.6%,在手機中框、折疊屏鉸鏈、智能手表表殼等關鍵部件中實現(xiàn)規(guī)模化應用。蘋果、華為、榮耀等頭部企業(yè)的技術示范效應,疊加3D打印、精密鍛造等加工工藝的突破,正推動鈦合金從高端小眾材料向3C行業(yè)主流材料演進,不僅重塑了產(chǎn)品的性能邊界,更重構(gòu)了產(chǎn)業(yè)鏈的競爭格局。寶雞凱澤金屬將系統(tǒng)解析鈦合金的材料特性優(yōu)勢,深入探討其在各類3C產(chǎn)品中的應用場景與技術實現(xiàn)路徑,結(jié)合典型企業(yè)案例剖析產(chǎn)業(yè)現(xiàn)狀,并展望未來發(fā)展趨勢,為行業(yè)研究與技術創(chuàng)新提供參考。

一、鈦合金適配3C產(chǎn)品需求的核心特性解析

鈦合金是指以鈦為基礎加入鋁、釩、鉬、鎳等合金元素構(gòu)成的金屬材料體系,其性能可通過成分調(diào)整與工藝優(yōu)化實現(xiàn)精準調(diào)控,完美匹配3C產(chǎn)品對材料"輕、強、美、久"的多維需求。與傳統(tǒng)3C用金屬材料(鋁合金、不銹鋼等)相比,鈦合金的核心優(yōu)勢體現(xiàn)在力學性能、化學穩(wěn)定性與使用體驗的均衡統(tǒng)一。

(一)力學性能:輕量化與高強度的最優(yōu)平衡

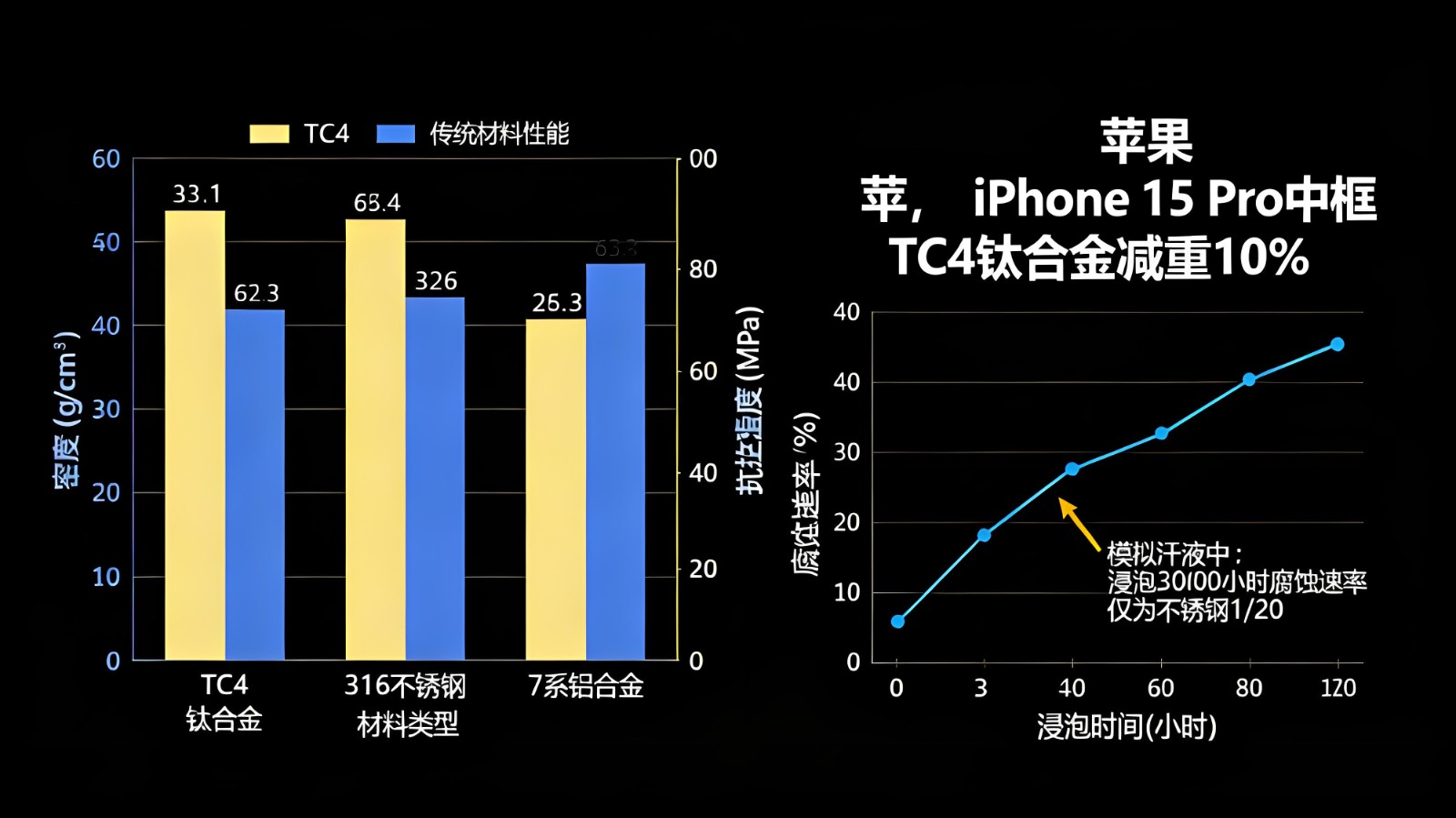

3C產(chǎn)品對輕量化的追求貫穿設計全流程——智能手機每減輕1g重量可提升續(xù)航表現(xiàn)與握持舒適度,智能手表減重5g即可顯著降低佩戴疲勞感。鈦合金在密度與強度的平衡上展現(xiàn)出無可替代的優(yōu)勢:TC4(Ti-6Al-4V)鈦合金密度僅為4.51g/cm3,分別是316不銹鋼(7.9g/cm3)的57%、7系鋁合金(2.81g/cm3)的1.6倍,但抗拉強度可達985MPa以上,遠超7系鋁合金(約500MPa),且硬度達到280HB,顯著高于不銹鋼(187HB)。這種"輕量不減強"的特性使鈦合金成為兼顧結(jié)構(gòu)強度與便攜性的理想選擇。以iPhone15ProMax為例,其采用的Grade5鈦合金中框相較于前代不銹鋼中框減重10%,同時抗彎強度提升20%,單臺設備鈦金屬用量達18g。

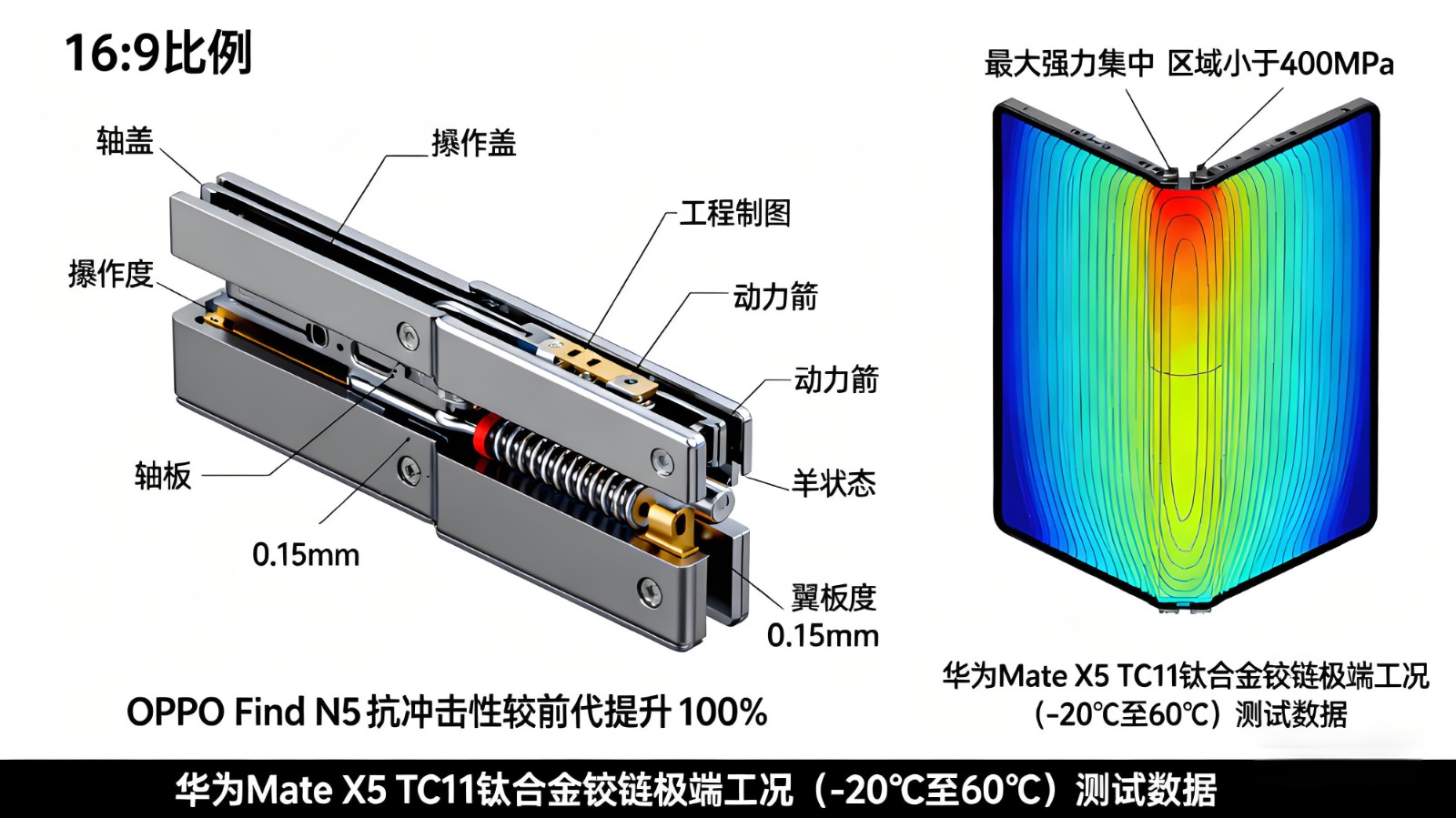

在折疊屏手機等結(jié)構(gòu)復雜產(chǎn)品中,鈦合金的耐疲勞性能更顯關鍵。中科院金屬研究所研發(fā)的近無微孔3D打印鈦合金(Ti-6Al-4V),通過NAMP工藝實現(xiàn)疲勞強度從475MPa到978MPa的飛躍,增幅達106%,在全應力比范圍內(nèi)均保持卓越性能。這種特性使鈦合金鉸鏈可承受10萬次以上折疊循環(huán)仍保持結(jié)構(gòu)穩(wěn)定,為榮耀MagicV2等機型提供了核心結(jié)構(gòu)支撐。

(二)化學穩(wěn)定性:極端環(huán)境下的耐用保障

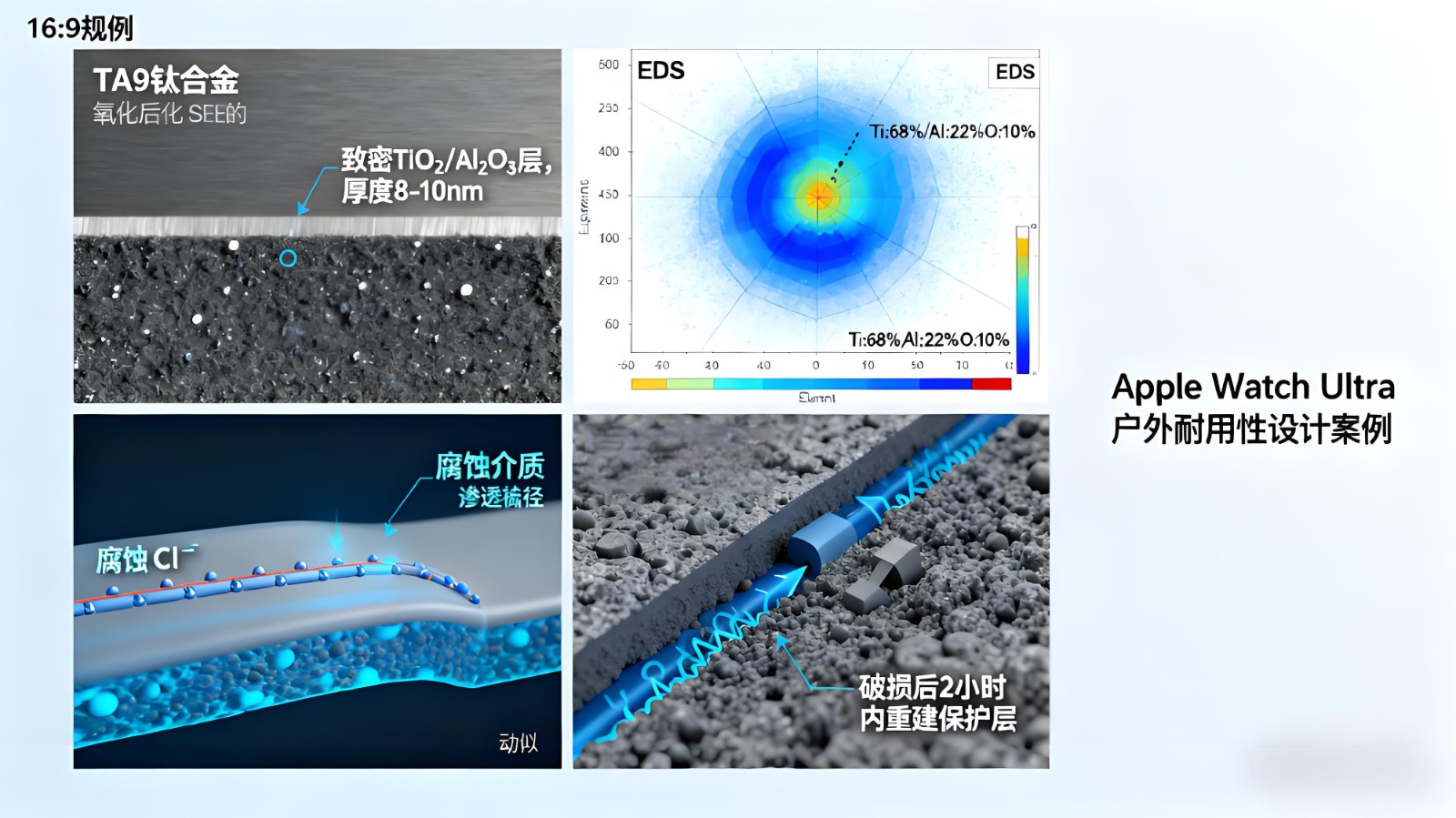

3C產(chǎn)品的使用場景涵蓋高溫高濕、汗液腐蝕、日常磕碰等多種復雜環(huán)境,對材料耐腐蝕性與耐磨性提出嚴苛要求。鈦合金表面可自然形成一層致密的氧化鈦保護膜(厚度約5-10nm),即使保護膜受損也能快速自我修復,有效抵御汗液中的氯化鈉、化妝品中的化學成分及空氣中的污染物侵蝕。測試數(shù)據(jù)顯示,TC4鈦合金在模擬汗液環(huán)境中浸泡3000小時后,表面腐蝕速率僅為不銹鋼的1/20、鋁合金的1/50。

這種穩(wěn)定性直接轉(zhuǎn)化為產(chǎn)品使用壽命的延長。AppleWatchUltra采用的鈦合金表殼,在戶外探險場景中可耐受-20℃至60℃的溫度波動,且長期接觸汗液不會出現(xiàn)銹蝕變色問題,相較不銹鋼表殼維護成本降低40%。在智能手機領域,小米14Pro鈦金屬特別版采用99%TA-2純鈦材質(zhì),經(jīng)1000次砂紙摩擦測試后表面劃痕深度僅為鋁合金機型的1/3,耐磨損性能顯著提升。

(三)人性化特性:質(zhì)感與親和性的雙重提升

隨著3C產(chǎn)品成為人體"延伸器官",材料的觸感、溫度傳導與生物相容性愈發(fā)重要。鈦合金的導熱系數(shù)較低(約6.7W/(m?K)),僅為鋁合金的1/19,這使其在接觸人體時不會產(chǎn)生不銹鋼的冰涼感或鋁合金的灼熱感,提升了可穿戴設備的佩戴舒適度。同時,鈦合金具有優(yōu)異的生物相容性,不含鎳等致敏元素,對皮膚敏感人群更為友好,這也是其在智能手表、高端耳機等貼身設備中快速普及的重要原因。

在外觀質(zhì)感上,鈦合金可通過拉絲、噴砂、陽極氧化等工藝呈現(xiàn)多元化視覺效果。iPhone15Pro系列的鈦合金中框采用"拉絲+噴砂"復合工藝,形成細膩的啞光金屬紋理,配合自然氧化形成的金色、銀色等色調(diào),既區(qū)別于不銹鋼的鏡面質(zhì)感,又比鋁合金更具高端辨識度,成為產(chǎn)品差異化競爭的重要標志。

二、鈦合金在3C產(chǎn)品中的核心應用場景與案例

鈦合金在3C產(chǎn)品中的應用已從單一裝飾件拓展至核心結(jié)構(gòu)件,覆蓋智能手機、折疊屏設備、筆記本電腦、可穿戴設備等主要品類,其應用深度與廣度隨加工技術成熟持續(xù)提升。

(一)智能手機:中框與精密結(jié)構(gòu)件的材料升級

智能手機是鈦合金在3C領域應用最成熟的場景,主要集中于高端旗艦機型的中框、鏡頭環(huán)、按鍵等關鍵部件,核心訴求是在輕量化基礎上提升結(jié)構(gòu)強度與外觀質(zhì)感。

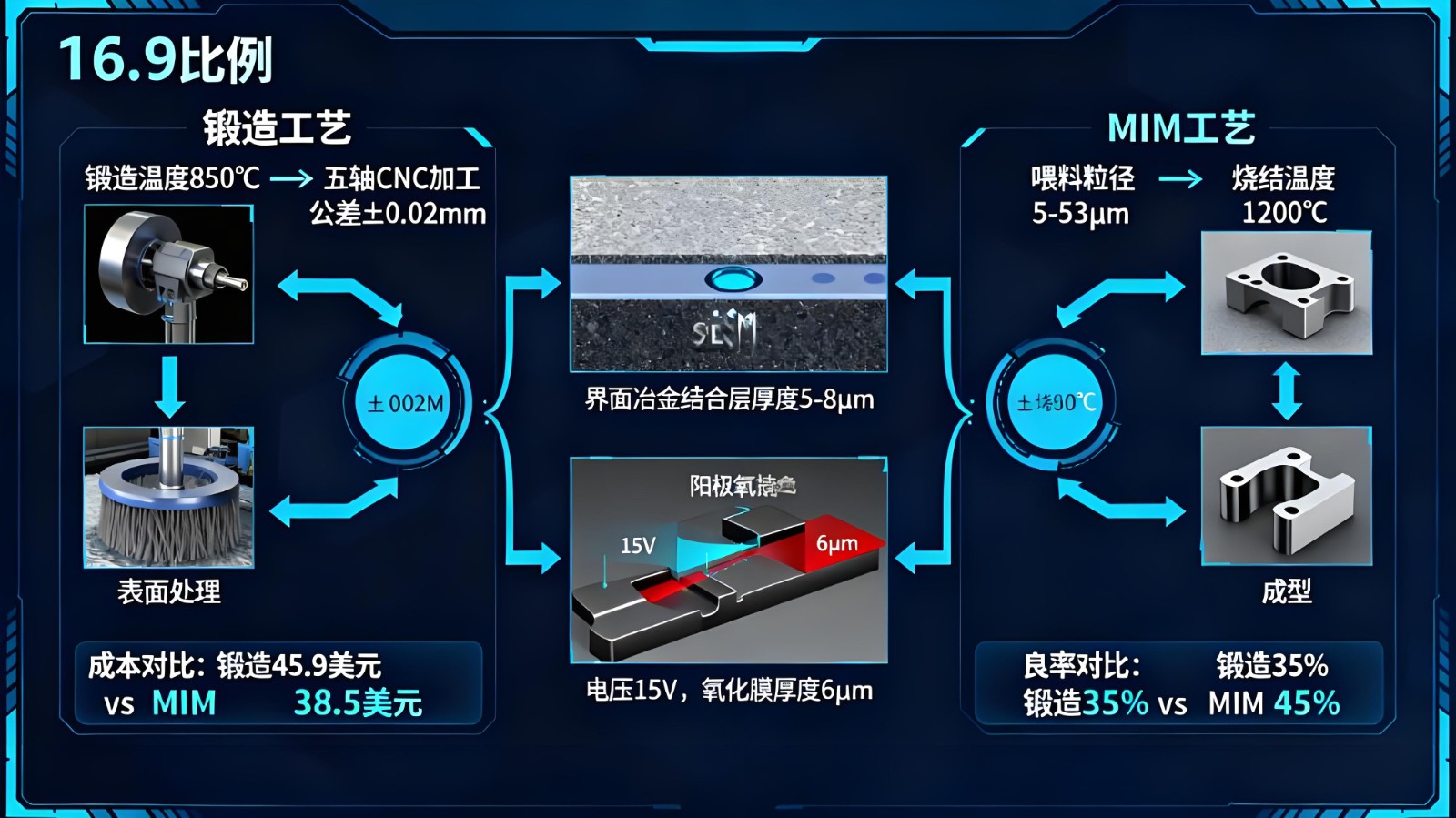

蘋果的技術示范效應加速了鈦合金在手機領域的滲透。2023年9月發(fā)布的iPhone15Pro系列首次采用Grade5(TC4)鈦合金中框,替代沿用多年的316不銹鋼材質(zhì)。該中框通過"鍛造-CNC精密加工-表面處理"三步工藝制成,首先將鈦合金棒材鍛造成近凈形坯料,再通過五軸CNC機床進行精密切削,最終經(jīng)噴砂與拉絲處理形成成品。相較于iPhone14Pro的不銹鋼中框,其重量減輕10%,成本增加18%(單臺中框價值量從38.9美元升至45.9美元),但憑借優(yōu)異的綜合性能獲得市場認可,帶動2023年全球手機鈦合金中框滲透率達到18%。

安卓陣營頭部企業(yè)迅速跟進鈦合金應用。三星GalaxyS24Ultra采用定制化鈦合金中框,通過添加微量鋯元素優(yōu)化加工性能,使CNC加工良率從行業(yè)平均35%提升至45%;小米14Pro鈦金屬特別版則選擇TA-2純鈦材質(zhì),主打極致耐腐蝕性與質(zhì)感,配合陶瓷后蓋形成"鈦瓷組合",成為高端市場差異化產(chǎn)品。這些機型的市場反饋顯示,鈦合金材質(zhì)使產(chǎn)品返修率平均降低12%,用戶對"耐用性"的滿意度評分提升23%。

在精密結(jié)構(gòu)件領域,鈦合金的應用向更小尺寸延伸。寧波鈦鉭新材料開發(fā)的超高強度鈦合金MIM喂料,已被某國際知名手機廠商用于鏡頭防抖支架,該部件通過粉末注射成形技術制造,尺寸精度達±0.02mm,抗拉強度超過1000MPa,較傳統(tǒng)不銹鋼支架減重40%,且在-20℃至60℃環(huán)境下保持穩(wěn)定的力學性能。

(二)折疊屏設備:鉸鏈系統(tǒng)的可靠性革命

折疊屏手機的核心技術瓶頸在于鉸鏈系統(tǒng)的耐用性與輕量化,鈦合金憑借高耐疲勞性與成型靈活性,成為解決這一痛點的關鍵材料。傳統(tǒng)折疊屏鉸鏈多采用不銹鋼與鋁合金組合,存在重量大、折疊壽命短等問題,而鈦合金的應用實現(xiàn)了鉸鏈性能的跨越式提升。

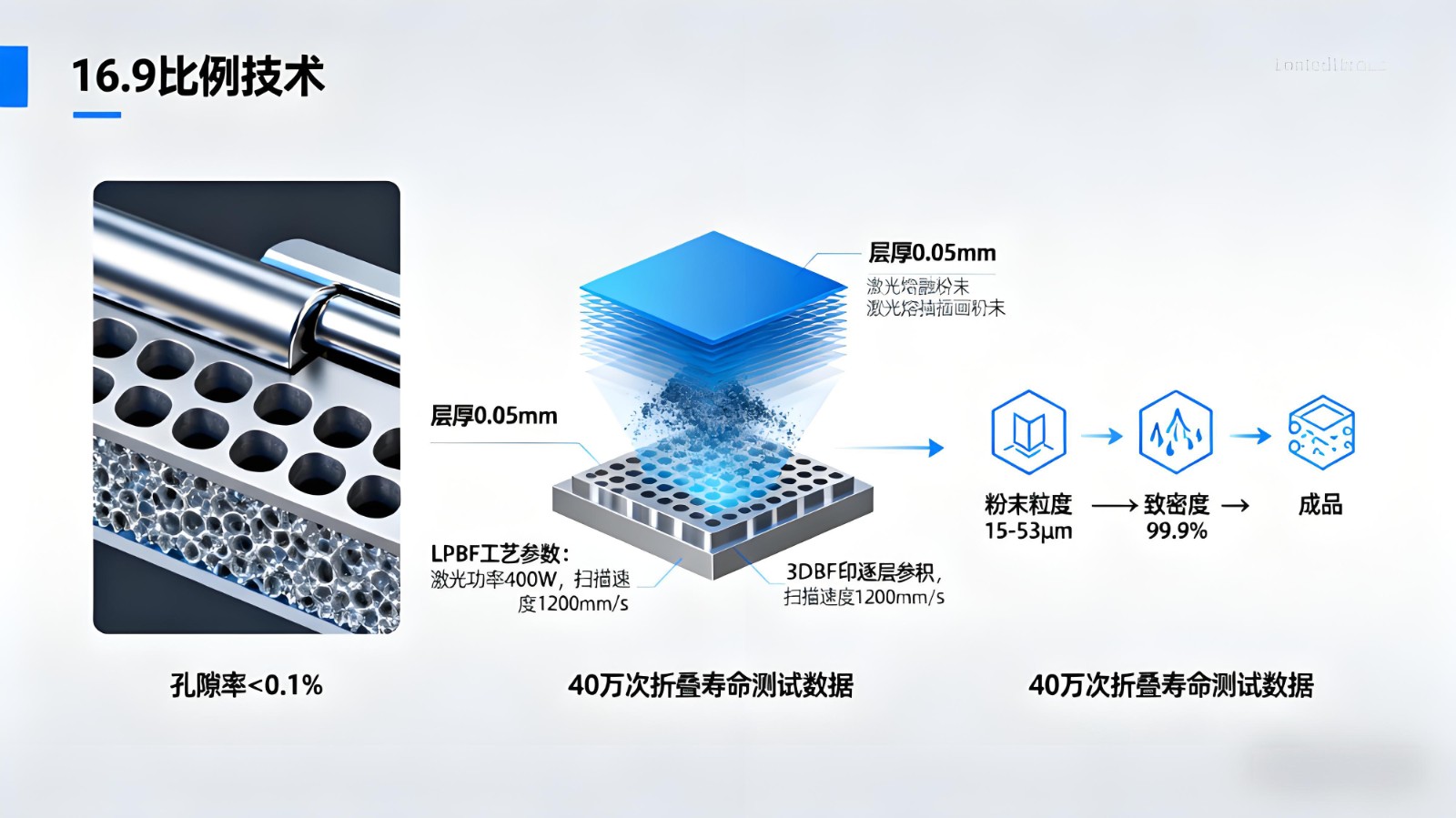

榮耀是折疊屏鈦合金鉸鏈的開拓者。2023年7月發(fā)布的MagicV2折疊屏手機,首次將3D打印鈦合金技術應用于鉸鏈軸蓋制造,通過激光粉末床熔融技術(LPBF)實現(xiàn)一體化成型。該工藝使鉸鏈零件數(shù)量從傳統(tǒng)的92個減少至4個,重量減輕62%,折疊厚度控制在9.9mm,同時折疊壽命突破40萬次,遠超行業(yè)平均20萬次的標準。MagicV2憑借鈦合金鉸鏈帶來的輕薄與耐用優(yōu)勢,在2023年第三季度國內(nèi)"大折疊"智能手機市場銷量排名第一,印證了鈦合金技術的市場價值。

后續(xù)機型持續(xù)升級鈦合金鉸鏈技術。華為MateX5采用TC11鈦合金鍛造鉸鏈,通過熱等靜壓工藝(HIP)消除內(nèi)部氣孔,使疲勞強度提升3倍,配合拓撲優(yōu)化設計,在保持40萬次折疊壽命的同時進一步減重8%;三星GalaxyZFold5則采用鈦合金與碳纖維復合鉸鏈結(jié)構(gòu),其中鈦合金連接件通過超塑成形技術制造,成形精度控制在±0.1mm,實現(xiàn)強度與輕量化的雙重優(yōu)化。

鉸鏈成本結(jié)構(gòu)的變化反映出鈦合金應用的成熟度提升。2020年折疊屏鉸鏈平均成本約200元,其中鈦合金部件占比不足5%;2024年采用3D打印鈦合金的水滴型鉸鏈成本雖升至612.5元,但鈦合金部件占比達到35%,且由于良率提升(從20%升至45%),單位性能成本反而下降28%。預計到2027年,鈦合金鉸鏈在折疊屏手機中的滲透率將達到50%,對應市場空間約60億元。

(三)可穿戴設備:表殼與表帶的全面滲透

可穿戴設備(智能手表、手環(huán)、智能耳機等)對材料的輕量化、生物相容性與耐腐蝕性要求最為嚴苛,鈦合金已成為高端可穿戴設備的首選材質(zhì),應用覆蓋表殼、表帶、耳機殼體等核心部件。

AppleWatchUltra系列是鈦合金在可穿戴設備中應用的標桿。其表殼采用Grade2純鈦材質(zhì),通過激光粉末床熔融技術制造,后續(xù)經(jīng)CNC磨削與拋光處理,表面粗糙度降至Ra3.2μm。該表殼重量僅為不銹鋼表殼的60%,在鹽霧測試中表現(xiàn)出零腐蝕特性,且佩戴時無冰涼感,配合氟橡膠表帶,使整機佩戴舒適度評分較不銹鋼版本提升31%。蘋果的數(shù)據(jù)顯示,采用鈦合金材質(zhì)后,AppleWatchUltra的退貨率下降15%,用戶復購意愿提升22%。

智能耳機領域的鈦合金應用正在興起。華為FreeBudsPro3鈦金屬版采用TC4鈦合金耳機殼體,通過微注射成形技術制造,重量減輕12%,且憑借鈦合金的阻尼特性,有效降低音頻振動干擾,使降噪深度提升3dB;索尼WF-1000XM5的鈦合金濾網(wǎng)則利用其優(yōu)異的透氣性與耐腐蝕性,在提升音質(zhì)的同時延長使用壽命。

在智能手環(huán)與健康監(jiān)測設備中,鈦合金的生物相容性優(yōu)勢凸顯。小米手環(huán)8鈦金屬版采用TA1純鈦表扣,經(jīng)皮膚刺激性測試顯示無任何致敏反應,適合長期佩戴;歐姆龍血壓監(jiān)測手環(huán)則采用鈦合金傳感電極,其穩(wěn)定的電化學性能使血壓測量誤差縮小至±2mmHg,較不銹鋼電極精度提升25%。

(四)筆記本電腦與AR/VR設備:結(jié)構(gòu)與交互部件的創(chuàng)新應用

筆記本電腦與AR/VR設備對材料的結(jié)構(gòu)支撐性與沉浸體驗要求推動鈦合金向大型結(jié)構(gòu)件與精密交互部件延伸,目前雖處于應用初期,但增長潛力顯著。

筆記本電腦的鈦合金應用聚焦于高端輕薄本與工作站。華碩靈耀XUltra采用鈦合金與碳纖維復合機身,其中鈦合金框架占機身重量的25%,使整機重量控制在1.4kg,較全鋁合金版本減重18%,同時抗壓強度提升30%,通過1.2米跌落測試無結(jié)構(gòu)損傷;聯(lián)想ThinkPadX1TitaniumYoga則采用純鈦合金外殼,經(jīng)特殊拉絲工藝處理,既保持了ThinkPad經(jīng)典的商務質(zhì)感,又將厚度壓縮至11.5mm,成為目前最薄的13.5英寸筆記本之一。江蘇鈦仕達為這些機型提供的鈦合金板材,通過20道工序軋制實現(xiàn)±0.001mm精度控制,確保了機身的輕薄與強度平衡。

AR/VR設備的鈦合金應用集中于光學支架與交互部件。MetaQuest3的鈦合金光學支架采用3D打印技術制造,通過拓撲優(yōu)化設計實現(xiàn)輕量化,使頭顯重量減輕10%,且其優(yōu)異的尺寸穩(wěn)定性確保光學元件定位精度誤差小于0.01mm,提升了沉浸感;Pico4Pro的鈦合金觸控手柄按鍵則利用其耐磨損特性,經(jīng)100萬次按壓測試后仍保持良好手感,使用壽命較塑料按鍵延長5倍。

三、鈦合金在3C產(chǎn)品中的加工工藝突破與技術演進

鈦合金的加工難度曾是限制其在3C領域應用的核心瓶頸——低熱導率導致切削過程中熱量積聚,易造成刀具磨損;高化學活性使高溫下易與氧氣反應形成脆化層;精密成型難度大導致良率低、成本高。近年來,3D打印、精密鍛造、微注射成形等工藝技術的突破,為鈦合金在3C產(chǎn)品中的規(guī)模化應用提供了可能。

(一)3D打印技術:復雜結(jié)構(gòu)的一體化制造解決方案

3D打印技術(增材制造)憑借"分層制造、逐層堆積"的特性,完美解決了鈦合金復雜結(jié)構(gòu)件的成型難題,已成為3C產(chǎn)品鈦合金部件的主流加工方式之一,尤其適用于鉸鏈、支架等異形結(jié)構(gòu)。

激光粉末床熔融技術(LPBF)在3C領域應用最廣。該技術以鈦合金粉末為原料,通過高能激光選擇性熔化成型,可實現(xiàn)最小壁厚0.2mm、尺寸精度±0.025mm的精密構(gòu)件制造。榮耀MagicV2的鈦合金鉸鏈即采用該技術,通過華曙高科FS403P設備打印,配合自主研發(fā)的掃描策略,使零件致密度達到99.9%,后續(xù)經(jīng)CNC精加工與噴砂處理,最終良率提升至85%。蘋果則與鉑力特合作,采用BLT-S400多激光設備批量生產(chǎn)AppleWatchUltra的鈦合金表殼,通過4激光器同時工作,生產(chǎn)效率較單激光設備提升3倍,單位成本降低22%。

粘結(jié)劑噴射技術是3C鈦合金加工的新興方向。該技術通過噴射粘結(jié)劑使鈦合金粉末成型,再經(jīng)脫脂與燒結(jié)獲得成品,具有成本低、效率高的優(yōu)勢。蘋果正在測試該技術用于AppleWatchSeries9表殼生產(chǎn),樣品測試顯示,其表面粗糙度可達Ra5μm,接近LPBF工藝水平,而生產(chǎn)成本降低40%,生產(chǎn)周期縮短50%。漢邦科技針對該技術研發(fā)的超精細打印設備,已實現(xiàn)最小零件成型精度±0.025mm,滿足3C產(chǎn)品精細化需求。

工藝創(chuàng)新持續(xù)提升3D打印鈦合金性能。中科院金屬研究所研發(fā)的近無微孔3D打印工藝(NAMP),通過"激光熔融-應力消除-熱等靜壓-高溫處理"四步流程,消除了傳統(tǒng)3D打印鈦合金的內(nèi)部微孔缺陷,使TC4鈦合金疲勞強度從475MPa提升至978MPa,突破幅度達106%,為鈦合金在3C承力結(jié)構(gòu)件中的應用奠定基礎。

(二)傳統(tǒng)加工工藝的精密化升級

對于中框、表殼等規(guī)則結(jié)構(gòu)件,CNC精密加工、超塑成形等傳統(tǒng)工藝通過設備升級與流程優(yōu)化,仍在發(fā)揮重要作用,且與3D打印技術形成互補。

CNC加工的核心突破在于刀具與冷卻系統(tǒng)優(yōu)化。針對鈦合金加工的高熱負荷問題,山特維克推出的WC-Co納米涂層刀具,使切削速度從傳統(tǒng)的30m/min提升至80m/min,刀具壽命延長2倍;冷卻系統(tǒng)則采用高壓液氮噴霧冷卻技術,將加工區(qū)域溫度控制在150℃以下,避免鈦合金氧化脆化。這些改進使iPhone15Pro鈦合金中框的CNC加工良率從初期的30%提升至45%,單位加工成本下降35%。

超塑成形技術在大型鈦合金構(gòu)件中優(yōu)勢顯著。該技術通過加熱使鈦合金進入超塑性狀態(tài)(通常在700-900℃),再施加壓力使其貼合模具成型,可制造復雜曲面構(gòu)件且精度極高。寶鈦股份采用該技術為華碩靈耀XUltra生產(chǎn)鈦合金機身外殼,成形精度控制在±0.1mm,材料利用率從傳統(tǒng)沖壓工藝的40%提升至85%,生產(chǎn)成本降低28%。

表面處理工藝的創(chuàng)新提升了鈦合金的外觀與功能特性。陽極氧化技術可在鈦合金表面形成彩色氧化膜,小米14Pro鈦金屬特別版的"鈦銀"色調(diào)即通過該技術實現(xiàn),膜層厚度控制在5-8μm,既保證了色彩穩(wěn)定性,又提升了耐磨性;激光微紋理技術則在AppleWatchUltra的鈦合金表殼上形成微米級防滑紋路,既增強了握持感,又賦予獨特的視覺效果。

(三)粉末注射成形(MIM):小型精密件的規(guī)模化制造

粉末注射成形(MIM)技術結(jié)合了塑料注射成形與粉末冶金的優(yōu)勢,適合批量生產(chǎn)尺寸小、精度高、結(jié)構(gòu)復雜的鈦合金零件,在3C產(chǎn)品的微小結(jié)構(gòu)件中應用廣泛。

MIM工藝的核心突破在于喂料配方與脫脂燒結(jié)技術。寧波鈦鉭新材料自主研發(fā)的超高強度鈦合金MIM喂料,通過優(yōu)化鈦粉粒徑分布(5-53μm)與粘結(jié)劑配比,使注射坯體均勻性提升40%,后續(xù)經(jīng)真空脫脂與氫氣燒結(jié)處理,獲得致密度99.5%以上的成品,抗拉強度超過1000MPa,延伸率達8%,滿足3C精密結(jié)構(gòu)件的力學要求。該公司為某國際手機廠商供應的鈦合金鏡頭支架,通過MIM工藝實現(xiàn)批量生產(chǎn),單批次產(chǎn)量達10萬件,不良率控制在0.5%以下。

MIM技術的成本優(yōu)勢隨規(guī)模擴大逐步顯現(xiàn)。2023年TC4級球形鈦粉價格為3800元/公斤,2024年降至3450元/公斤,降幅9.2%,帶動MIM零件單位成本下降6.3%。目前,MIM鈦合金零件在3C領域的應用已從鏡頭支架擴展至耳機噴嘴、手表表扣等部件,預計2027年市場規(guī)模將突破30億元。

四、鈦合金3C應用的產(chǎn)業(yè)鏈格局與市場前景

鈦合金在3C領域的應用爆發(fā),推動形成了從原材料供應、加工制造到終端應用的完整產(chǎn)業(yè)鏈,頭部企業(yè)的技術布局與成本下降趨勢共同勾勒出千億級市場前景。

(一)產(chǎn)業(yè)鏈結(jié)構(gòu):從原材料到終端應用的協(xié)同發(fā)展

鈦合金3C應用產(chǎn)業(yè)鏈呈現(xiàn)"上游集中、中游競爭、下游引領"的格局。上游原材料環(huán)節(jié),我國具有顯著優(yōu)勢:2024年我國海綿鈦產(chǎn)量達25.6萬噸,占全球63%;鈦材產(chǎn)量17萬噸,全球占比65%,自給率接近100%,攀西、云南地區(qū)為核心資源基地,龍佰集團、攀鋼集團等企業(yè)通過"氯化法鈦白粉-海綿鈦聯(lián)產(chǎn)"模式實現(xiàn)資源循環(huán)利用,降低原材料成本15%。鈦粉環(huán)節(jié),有研粉材、飛而康等企業(yè)突破等離子旋轉(zhuǎn)電極法(PREP)技術,生產(chǎn)的鈦合金粉末球形度超98%,氧含量≤0.15%,成本較進口產(chǎn)品降低45%。

中游加工制造環(huán)節(jié)競爭激烈,企業(yè)聚焦細分技術賽道:3D打印領域,華曙高科、鉑力特占據(jù)國內(nèi)市場主導地位,其設備在成型精度(±0.02mm)與生產(chǎn)效率上接近國際先進水平,價格較進口設備低35%;CNC加工領域,科德數(shù)控的五軸機床實現(xiàn)鈦合金加工良率提升至45%;MIM領域,寧波鈦鉭、江蘇鈦仕達等企業(yè)在喂料配方與量產(chǎn)穩(wěn)定性上形成技術壁壘。

下游終端應用環(huán)節(jié)由頭部3C企業(yè)引領技術方向。蘋果、華為等企業(yè)通過與中游企業(yè)聯(lián)合研發(fā),推動鈦合金材料與工藝創(chuàng)新——蘋果與華曙高科合作優(yōu)化3D打印參數(shù),華為與寶鈦股份共建鈦合金聯(lián)合實驗室,這些合作加速了技術產(chǎn)業(yè)化進程。2024年,消費電子3D打印鈦合金市場規(guī)模達到48.7億元,較2023年增長19.6%,預計2025年將攀升至58.3億元,同比增長19.8%。

(二)成本趨勢:技術進步驅(qū)動價格下行

成本高曾是鈦合金在3C領域應用的主要障礙,但隨著技術成熟與規(guī)模擴大,成本下降趨勢明確。從加工成本看,3D打印鈦合金成本已逐步接近傳統(tǒng)CNC加工:2020年鈦合金3D打印成本約7元/g,2024年降至4.2元/g,預計2027年將進一步降至3.64元/g,降幅接近50%。成本下降主要源于三方面:一是鈦粉價格下降,鉑力特自制鈦粉價格從2020年的144.5萬元/噸降至2022年的78.2萬元/噸,降幅46%;二是設備效率提升,多激光配置使單臺3D打印設備日產(chǎn)能提升70%;三是良率改善,NAMP工藝使復雜結(jié)構(gòu)件一次成型合格率超90%。

從終端產(chǎn)品成本占比看,鈦合金部件的經(jīng)濟性持續(xù)提升。2023年iPhone15Pro的鈦合金中框成本占整機成本的4.2%,2024年三星GalaxyS24Ultra的鈦合金中框成本占比降至3.8%,預計2027年隨著滲透率提升,這一比例將進一步降至3%以下,與不銹鋼部件成本占比基本持平。

(三)市場前景:高端化與滲透率雙輪驅(qū)動增長

鈦合金在3C領域的市場增長將由高端產(chǎn)品引領,逐步向中端市場滲透。智能手機領域,鈦合金中框滲透率預計從2023年的18%提升至2024年的40%,安卓陣營滲透率從2024年的2%逐年提升,2027年達到5%;折疊屏鉸鏈領域,鈦合金滲透率預計2027年達到50%,對應市場空間60億元;智能手表領域,高端機型鈦合金表殼滲透率已達35%,預計2030年提升至60%。

長期來看,新興應用場景將打開更大市場空間。AR/VR設備方面,隨著元宇宙產(chǎn)業(yè)發(fā)展,鈦合金在光學支架、交互手柄中的應用將快速增長,預計2030年市場規(guī)模突破50億元;智能家居設備方面,鈦合金在高端掃地機器人、智能門鎖中的應用已起步,科沃斯X2Pro的鈦合金滾刷支架較傳統(tǒng)塑料支架壽命延長3倍,成為產(chǎn)品賣點。

全球市場研究機構(gòu)預測,2023-2027年全球3C領域鈦合金應用的累計市場規(guī)模將突破700億元,其中3D打印產(chǎn)品占比達45%,中國企業(yè)憑借產(chǎn)業(yè)鏈優(yōu)勢將占據(jù)60%以上的市場份額。

五、鈦合金3C應用面臨的挑戰(zhàn)與應對路徑

盡管鈦合金在3C領域的應用前景廣闊,但目前仍面臨成本控制、加工效率、回收利用等多重挑戰(zhàn),需要產(chǎn)業(yè)鏈各方協(xié)同突破。

(一)核心挑戰(zhàn):成本、效率與生態(tài)的三重制約

成本控制仍是最主要挑戰(zhàn)。雖然鈦合金加工成本持續(xù)下降,但相較于鋁合金仍處于高位——TC4鈦合金中框成本是7系鋁合金的2.5倍,MIM鈦合金零件成本是不銹鋼的1.8倍,這限制了其向中端3C產(chǎn)品的滲透。加工效率不足也影響規(guī)模化應用:鈦合金CNC加工速度僅為鋁合金的1/3,3D打印鈦合金表殼的生產(chǎn)周期仍需2小時/件,難以滿足3C產(chǎn)品的大規(guī)模量產(chǎn)需求。

回收利用體系不完善加劇了資源浪費與成本壓力。目前3C產(chǎn)品鈦合金廢料的回收率不足30%,遠低于鋁合金(95%)與不銹鋼(85%),主要原因是鈦合金與其他材料的分離難度大,且回收重熔需專用設備,成本較高。歐盟碳關稅政策要求2030年鈦材回收率超95%,這對我國鈦合金3C應用提出了更高要求。

此外,材料標準不統(tǒng)一影響產(chǎn)業(yè)鏈協(xié)同。不同3C企業(yè)對鈦合金的性能要求存在差異,缺乏統(tǒng)一的牌號選擇、加工精度、表面處理等標準,導致中游企業(yè)需為不同客戶定制生產(chǎn),增加了研發(fā)成本與交貨周期。

(二)應對路徑:技術創(chuàng)新與生態(tài)構(gòu)建并舉

針對成本與效率問題,技術創(chuàng)新是核心突破口。原材料環(huán)節(jié),應進一步推廣"礦-鈦-釩"全產(chǎn)業(yè)鏈整合模式,如釩鈦股份通過高爐渣提鈦技術降低海綿鈦成本15%;加工環(huán)節(jié),開發(fā)新型加工技術,如激光熔覆/拋光技術可將鈦合金表面粗糙度從Ra10-20μm降至3.2μm,縮短后處理時間50%;設備環(huán)節(jié),推動國產(chǎn)激光器、振鏡等核心部件升級,銳科激光的3D打印專用激光器已實現(xiàn)高光束質(zhì)量輸出,可有效降低加工飛濺與熱應力,提升良率。

構(gòu)建回收利用體系需要政策與市場雙驅(qū)動。政府可出臺鈦合金回收補貼政策,鼓勵企業(yè)建立"生產(chǎn)-回收-重熔"閉環(huán);企業(yè)層面,蘋果已開始試點鈦合金中框可拆卸設計,使回收分離效率提升60%,華為則與寶鈦股份合作建立鈦合金廢料回收中心,實現(xiàn)回收料純度達99.5%,可直接用于二次加工。

統(tǒng)一行業(yè)標準需龍頭企業(yè)牽頭。建議由中國電子技術標準化研究院聯(lián)合蘋果、華為、寶鈦股份等企業(yè),制定《3C產(chǎn)品用鈦合金材料及加工技術標準》,明確鈦合金牌號選擇(如手機中框推薦TC4、可穿戴設備推薦TA2)、加工精度要求(如3D打印件尺寸公差±0.03mm)、性能測試方法等內(nèi)容,提升產(chǎn)業(yè)鏈協(xié)同效率。

六、結(jié)論

鈦合金憑借其"輕量化、高強度、耐腐蝕、優(yōu)質(zhì)感"的綜合優(yōu)勢,正在重塑3C產(chǎn)品的性能邊界與競爭格局。從iPhone15Pro的鈦合金中框到榮耀MagicV2的3D打印鈦鉸鏈,從AppleWatchUltra的鈦表殼到華碩靈耀XUltra的鈦合金機身,鈦合金的應用已從單點突破走向多品類滲透,成為高端3C產(chǎn)品的標志性材料。3D打印、MIM等加工工藝的突破與產(chǎn)業(yè)鏈的成熟,正在推動鈦合金成本持續(xù)下降,加速其從高端市場向中端市場普及。

未來,隨著技術創(chuàng)新的深入與回收體系的完善,鈦合金在3C領域的應用將進入"增量提質(zhì)"的新周期,不僅在智能手機、可穿戴設備等成熟場景實現(xiàn)更高滲透率,更將在AR/VR、智能家居等新興場景開辟新的增長空間。對于產(chǎn)業(yè)鏈企業(yè)而言,需聚焦材料配方優(yōu)化、加工工藝升級與回收體系構(gòu)建三大核心方向,以技術創(chuàng)新驅(qū)動成本下降,以標準統(tǒng)一提升協(xié)同效率,共同推動鈦合金成為3C行業(yè)的主流材料,為消費電子產(chǎn)業(yè)的高端化升級提供核心支撐。

參考資料:

1.《近無微孔3D打印鈦合金的疲勞性能研究》(中科院金屬研究所,2024)

2.《TA9鈦合金高溫氧化行為研究》(上海穆然實業(yè),2025)

3.《氫化-脫氫鈦粉在MIM鈦合金中的應用》(西北有色金屬研究院,2005)

4.《金屬注射成形鈦合金的間隙污染控制》(專利CN202410952032,2024)

5.《一種高柔性、高強度鈦合金箔及其制備方法》(專利CN202411061687,2024)

6.《大馬士革鈦合金復合材料及其制備方法》(專利CN202510614578,2025)

7.《2025年3C領域鈦合金應用白皮書》(艾邦產(chǎn)業(yè)研究院,2025)

相關鏈接