微弧氧化 [1] 是一種表面陶瓷化技術,由 Gü 和 Betz [2,3] 在上世紀 30 年代于高電壓下發現,處于鹽溶液里的金屬表面會出現放電的現象并伴有火花,從而誕生了這種表面處理技術?鈦?鋁?鎂?鋯等金屬經過微弧氧化處理后表面易氧化形成薄薄的陶瓷膜 [4], 膜層制備過程一般可分成四個階段:陽極氧化?火花放電?微弧氧化和熄弧 [5-7]?微弧氧化膜具有膜層致密?厚度均勻?耐磨性能和耐蝕性能優異等諸多優點,隨著該技術的不斷發展,制備膜層電解液成分也由單一成分向復雜成分轉變,膜層也隨之變得復雜,但功能性更加明顯,膜層更加多樣,其應用領域也隨之拓廣 [8], 被廣泛應用于防腐?耐磨乃至生物醫學等領域?

TA10 鈦合金屬于近 α 型鈦合金,該合金加工性能好,還原性酸和高溫氯化物的耐蝕性能,以及抗縫隙腐蝕性能相對普通鈦合金明顯提高 [9], 在石油?化工?艦船?海洋工程?核燃料廢物處理等領域廣泛應用?由于鈦及鈦合金具有耐高溫?耐低溫?低密度和高比強度等眾多優點,在軍工?海洋?生物及化工等領域均有廣泛應用 [10]?Chen 等 [11] 在研究石墨添加量對 TA10 鈦合金微弧氧化膜結構和耐腐蝕性的影響過程中發現,添加的石墨顆粒能與電解液中的 Si 發生反應,促使 SiC 形成,從而改善膜層的表面形貌,增加膜層厚度,提高膜層硬度,同時,碳化硅相的形成可以提高自腐蝕電位,降低自腐蝕電流密度?有關 TA10 鈦合金微弧氧化膜制備及性能研究鮮有報道,鑒于此,本文采用微弧氧化表面處理技術制備了氫氧化鉀?硅酸鹽?鋁酸鹽及磷酸鹽四種電解液體系下 TA10 鈦合金微弧氧化膜,研究了膜層綜合性能與各影響因素的關聯性,并通過極差分析法優化各電解液體系的工藝參數,為該類合金制備微弧氧化膜提供理論依據,以期促進 TA10 鈦合金微弧氧化膜的發展和應用?

1、試驗材料及方法

1.1 原材料

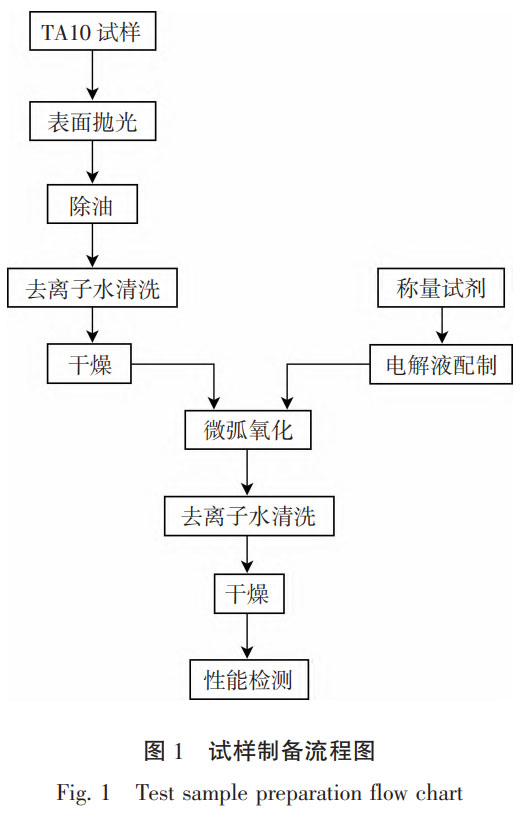

基材選用 TA10 合金,其化學成分如表 1, 板材經過精密線切割機加工成尺寸為 20 mm × 20 mm × 8mm 的試樣,采用分析純Na2SiO3、NaOH、KOH、Na3PO4試劑配制電解液?試樣制備流程見圖 1?

表 1 TA10 鈦合金化學成分 Tab. 1 The chemical component of TA10 titanium alloy 單位:%

| Mo | Ni | Fe | C | N | H | O | Ti |

| 0.24 | 0.60 | 0.28 | 0.06 | 0.02 | 0.01 | 0.1 | 余 量 |

TA10 試樣→表面拋光→除油→去離子水清洗→干燥→稱量試劑→電解液配制→微弧氧化→去離子水清洗→干燥→性能檢測

1.2 試驗設備

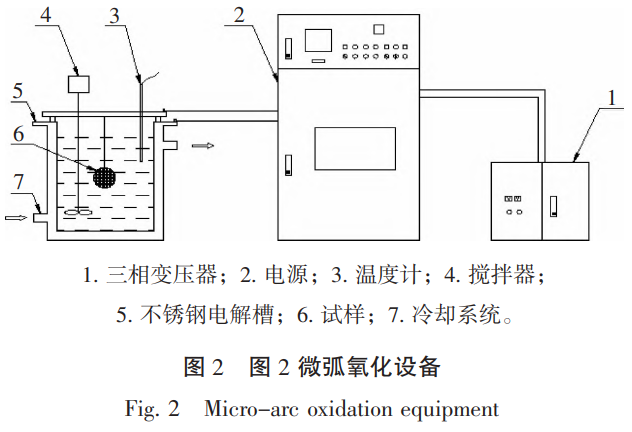

本試驗所用的微弧氧化設備由雙向脈沖電源?三相變壓器?不銹鋼電解槽?冷卻系統和攪拌系統組成,采用不銹鋼電解槽作為陰極?冷卻系統可確保電解液溫度的穩定性,防止電解液溫度過高,攪拌系統可以保證電解液濃度的均勻,并對電解液有一定的散熱作用?該設備由哈工大中俄科學技術合作有限公司生產,結構如圖 2 所示?試樣制備過程中還使用到 SK3200H 高頻型超聲波清洗器?MPD-1 金相試樣拋磨機?電熱恒溫水浴鍋?電子天平等?

三相變壓器;2. 電源;3. 溫度計;4. 攪拌器;5. 不銹鋼電解槽;6. 試樣;7. 冷卻系統?

1.3 測試方法

采用 Philips XL30 ESEM-TMP 型掃描電鏡 (SEM) 分析鍍層的形貌和組織結構;采用 AR930 型磁性涂層測厚儀測量鍍層厚度,測厚儀測量范圍為 0~1800 μm, 分辨率為 0.1 μm/1.0 μm?

1.4 試驗方案

采用正交試驗法設計方案,對微弧氧化工藝參數進行優化,試驗過程設計了以 4 個因素 [正向電壓 (V)?頻率 (Hz)?占空比?氧化時間 (min)] 3 個水平的L9(3^{4)\)正交試驗 (水平因素見表 2)[12,13], 根據實際測試后微弧氧化層的厚度?硬度及 5% 濃度鹽酸浸泡腐蝕減重綜合評分 (三個指標平均分配,三項總分 100 分) 并進行極差分析并得出各因素對膜層綜合性能的影響關系并選出制備 TA10 合金微弧氧化膜層較優的工藝參數?電解液體系分別為氫氧化鉀體系?硅酸鹽體系?鋁酸鹽體系?磷酸鹽體系?其中,氫氧化鉀體系主要由氫氧化鉀 (8 g/L) 組成,硅酸鹽體系主要由Na2SiO3(8 g/L)?NaOH (2 g/L) 組成,鋁酸鹽體系主要由NaAlO2(8 g/L)?NaOH (2 g/L) 組成,磷酸鹽體系主要由>Na3PO4(8 g/L)?NaOH (1 g/L) 組成?實施工藝參數包括:正向電壓 (300~350 V)?頻率 (500~700 Hz)?占空比 (20%~40%)?氧化時間 (8~12 min), 其中負向電壓根據設備說明及經驗設定為 40 V?詳細方案如表 3?

表 2 正交試驗的因素及水平 Tab. 2 Orthogonal test factors and levels

| 正向電壓 / V | 頻率 / Hz | 氧化時間 /min | 電解液體系 |

| 325 | 500 | 12 | 氫氧化鉀?硅酸鹽?鋁酸鹽 |

| 325 | 600 | 8 | - |

| 325 | 700 | 10 | - |

| 350 | 500 | 10 | - |

| 350 | 600 | 12 | - |

表 3 正交試驗參數表 Tab. 3 Orthogonal test parameter table

| 試驗號 | 正向電壓 / V | 頻率 / Hz | 占空比 /% | 氧化時間 /min |

| 1 | 300 | - | - | - |

| - | - | - | 30 | - |

| - | - | 500 | - | - |

| - | 350 | - | - | 10 |

| - | 350 | - | - | - |

| - | 350 | 700 | 30 | - |

2、結果與討論

2.1 不同體系下 TA10 合金微弧氧化膜層厚度

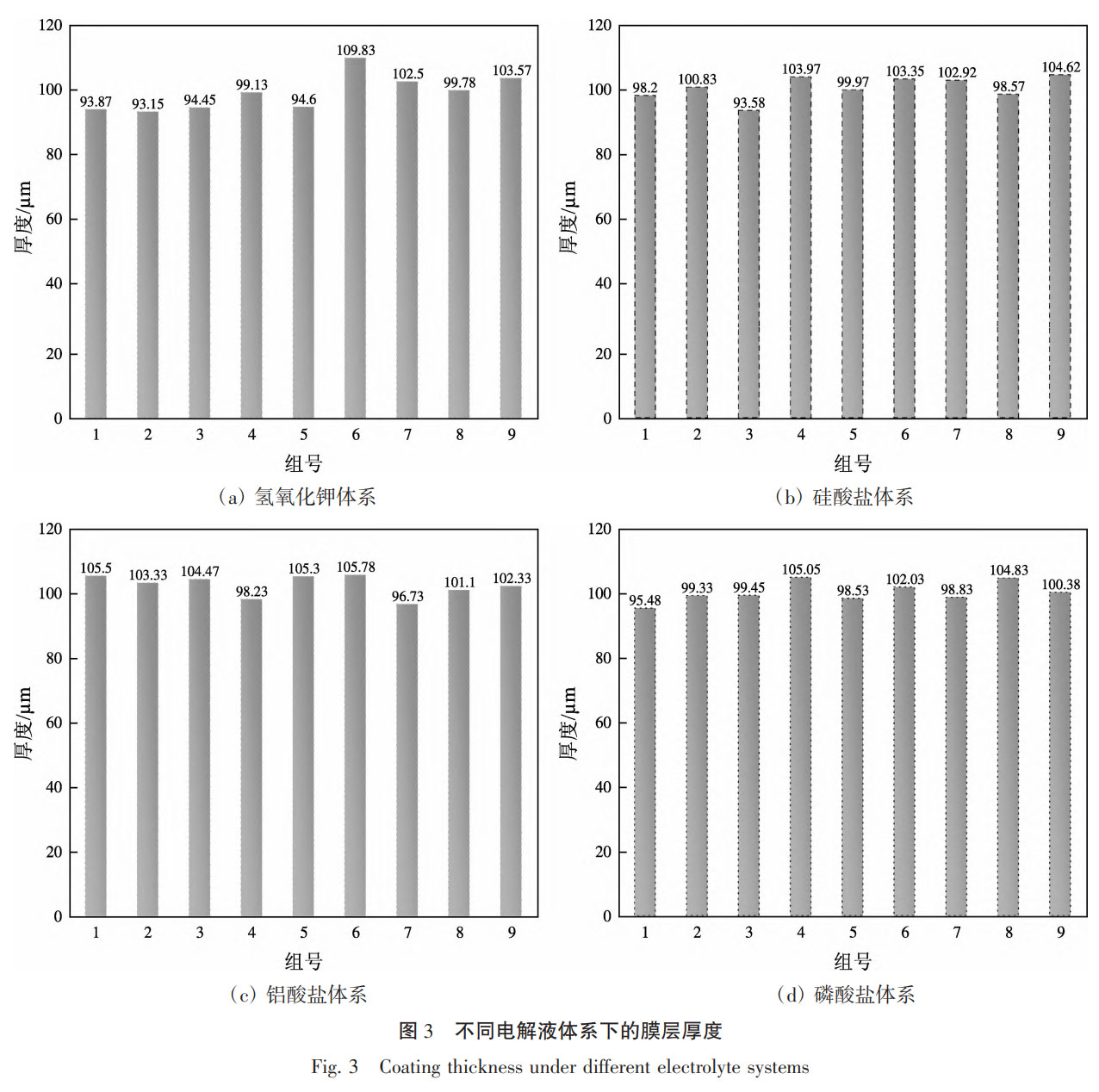

圖 3 為不同電解液體系下,經正交試驗制備 TA10 合金微弧氧化膜層的測量厚度,氫氧化鉀?硅酸鹽?鋁酸鹽和磷酸鹽體系下膜層平均厚度分別為 98.99 μm?100.67 μm?100.43 μm?102.53 μm, 其中,厚度最大的是磷酸鹽體系膜層,經過方差計算,氫氧化鉀?硅酸鹽?鋁酸鹽和磷酸鹽體系下膜層厚度方差值分別為 27.96?11.11?13.93?14.58, 即最為均勻的是硅酸鹽體系膜層,差異最大?厚度最小的是氫氧化鉀體系膜層?

2.2 不同體系下 TA10 合金微弧氧化膜層硬度

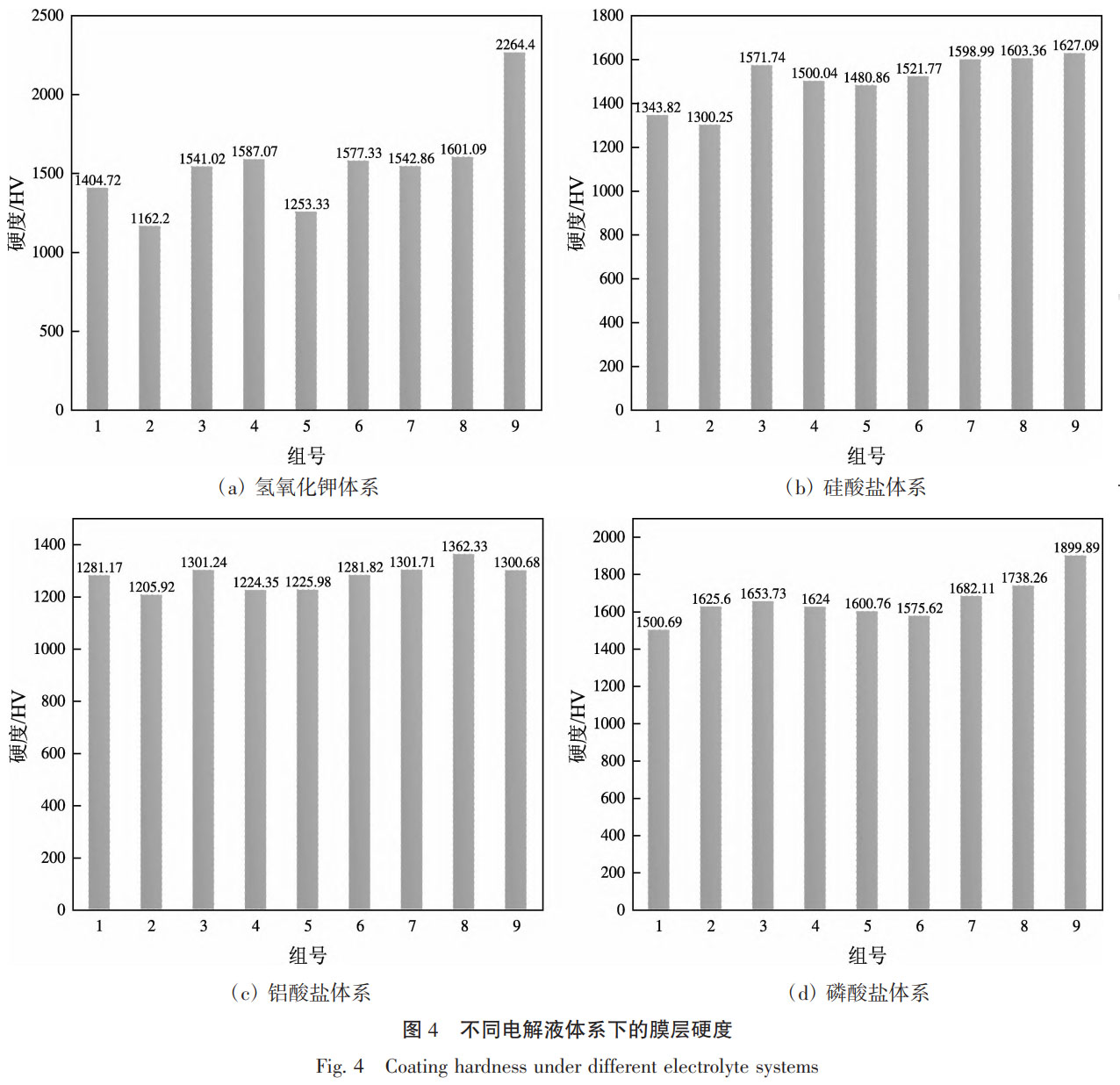

圖 4 為不同電解液體系下,經正交試驗制備 TA10 合金微弧氧化膜層的測量硬度,氫氧化鉀?硅酸鹽?鋁酸鹽和磷酸鹽體系下膜層平均硬度分別為 1548.22?1505.32?1655.63?1276.13 HV, 其中,硬度最大的是鋁酸鹽體系膜層,硬度最小的是磷酸鹽體系膜層,經過方差計算,鋁酸鹽膜層方差值最小,即最為均勻的是鋁酸鹽體系膜層,差異最大的是氫氧化鉀體系膜層?

2.3 不同體系下 TA10 合金微弧氧化膜層腐蝕減重

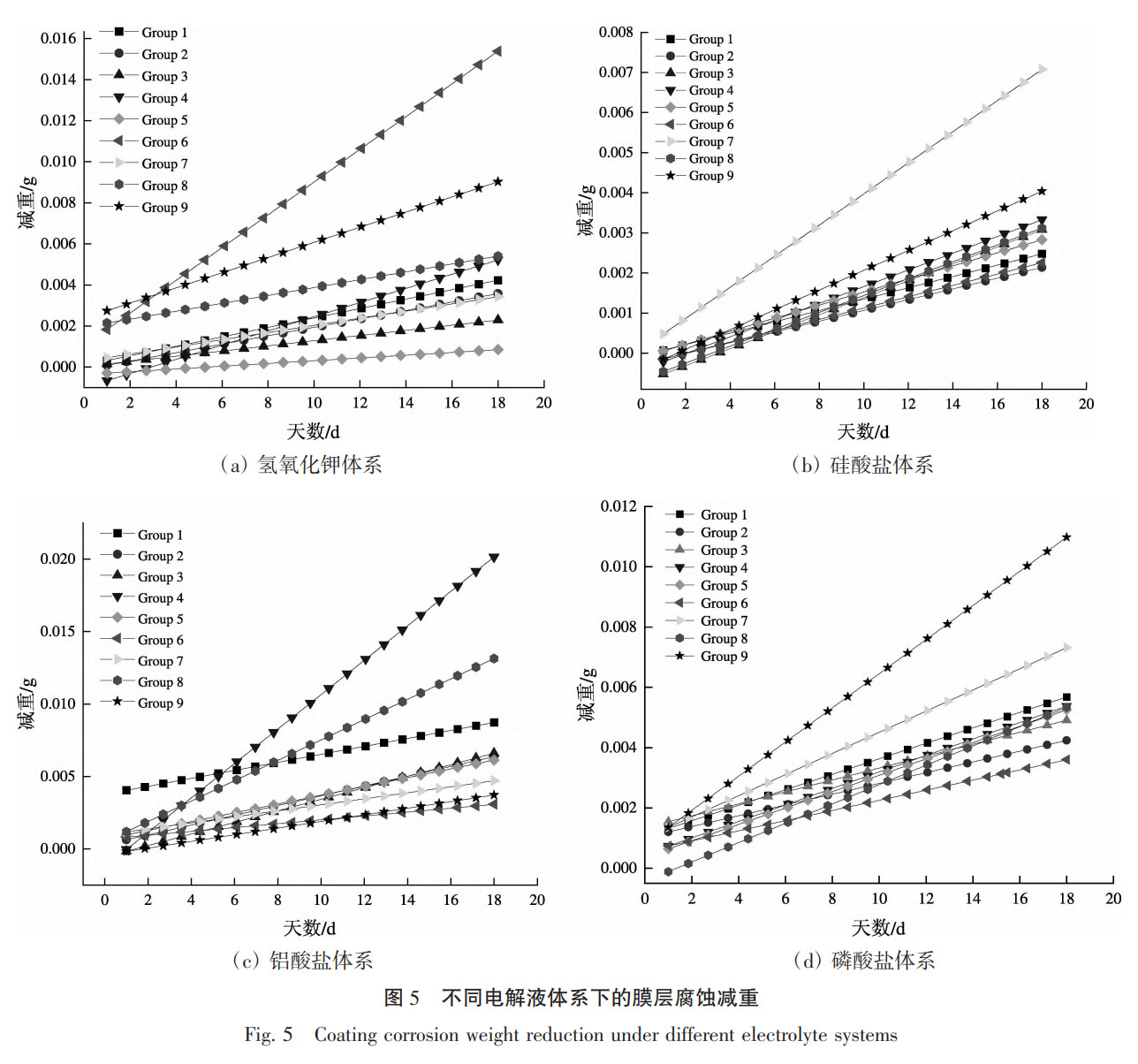

圖 5 為不同電解液體系下的膜層腐蝕減重曲線圖,經正交試驗制備所得的 TA10 合金微弧氧化膜樣品放入濃度為 5% 的鹽酸中進行浸泡減重試驗,浸泡液選用分析純試劑,浸泡時間最長為 18 天?氫氧化鉀?硅酸鹽?鋁酸鹽和磷酸鹽體系下膜層平均減重最大值分別為 0.019?0.008?0.017?0.011 g, 膜層平均減重最小值分別為 0.001?0.002?0.003?0.003 g?其中,減重速率最為均勻的是硅酸鹽體系膜層,其次是磷酸鹽體系膜層,差異最大的是氫氧化鉀體系膜層?

2.4 不同體系下微弧氧化膜層極差分析

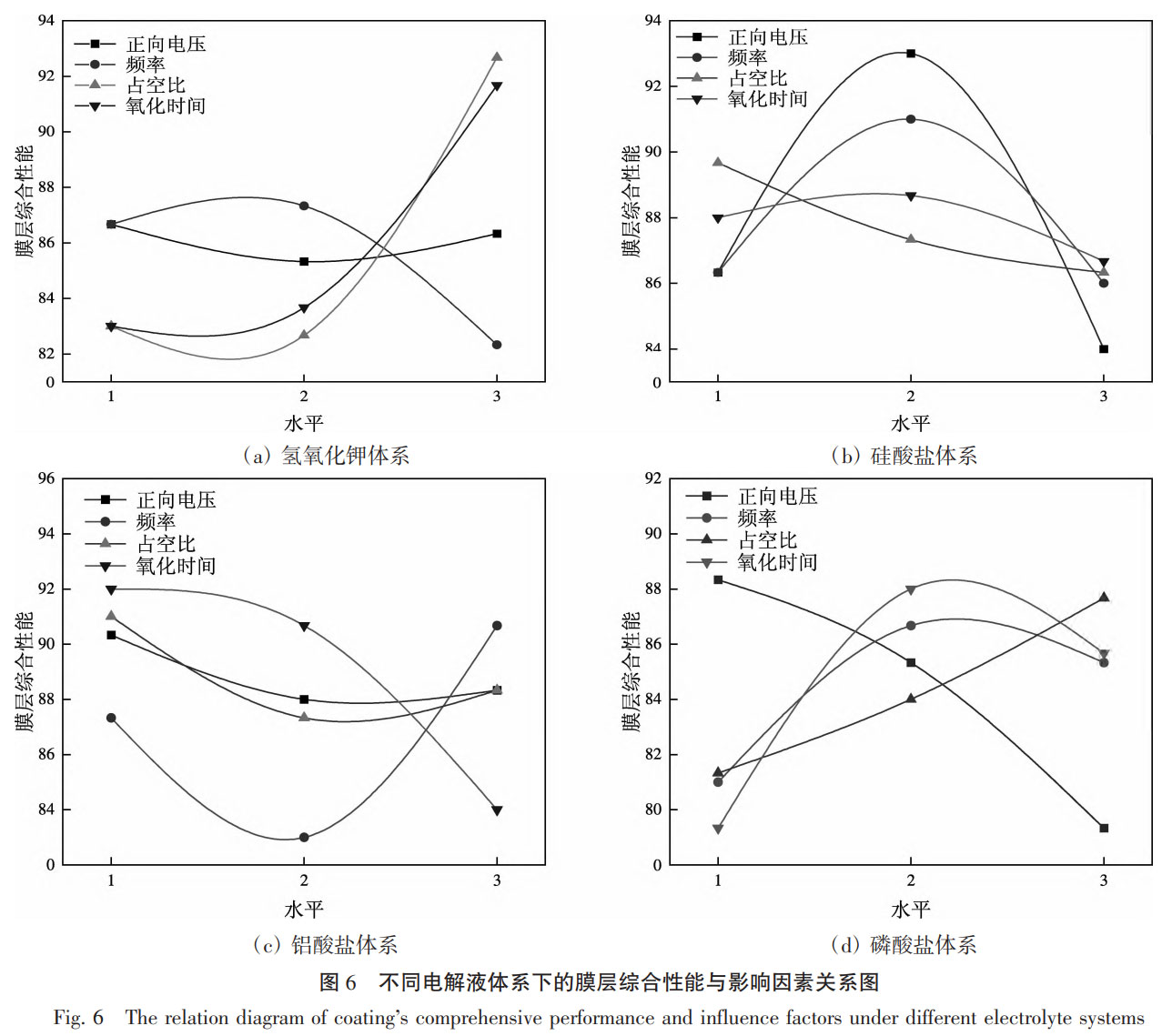

對各個因素水平的結果進行極差分析,氫氧化鉀?硅酸鹽?鋁酸鹽和磷酸鹽體系下制備膜層綜合性能情況分別見表 4?6?8?10, 極差分析見表 5?7?9?11, 其中K1、K2、K3分別為各因素在水平 1?2?3 所對應的指標和,k1、k2、k3是其平均值,極差 R 為各因素k1、k2、k3中最大值與最小值的差值,其反映的是因素變化時試驗指標的變化幅度,R 值越大,說明該因素對鍍層影響程度也越大,可根據 R 值對影響鍍層的各因素重要性進行排序,以得出主要的影響因素 [14]?圖 6 為不同電解液體系下的膜層綜合性能與影響因素關系圖?

經過正交試驗,氫氧化鉀電解液微弧氧化膜結果評分 (見表 4) 和極差分析 (見表 5) 優化,4 個因素對鍍層的影響由主到次為:占空比?氧化時間?頻率?正向電壓?由圖 6 (a) 可知,綜合性能隨占空比升高,呈先下降后上升的趨勢;隨氧化時間增長,呈先下降后上升的趨勢;隨頻率升高,呈先上升后下降趨勢;正向電壓影響不大?所以,綜合各因素的影響,確定占空比 (40%)?氧化時間 (12 min)?頻率 (700 Hz)?正向電壓 (300 V)?

表 4 氫氧化鉀體系制備陶瓷膜情況 Tab. 4 Characteristics of ceramic coatings fabricated in potassium hydroxide electrolyte system

| 序 號 | 厚 度 | 腐 蝕 | 硬 度 | 總分 |

| 1 | 28 | 27 | 28 | 83 |

| 2 | 28 | 30 | 24 | 82 |

| 3 | 30 | 32 | 33 | 95 |

| 4 | 33 | 26 | 31 | 90 |

| 5 | 30 | 34 | 26 | 90 |

| 6 | 25 | 20 | 31 | 76 |

| 7 | 30 | 30 | 33 | 93 |

| 8 | 33 | 28 | 29 | 90 |

| 9 | 29 | 25 | 22 | 76 |

表 5 氫氧化鉀體系制備陶瓷膜極差分析 Tab. 5 Extreme deviation analysis of ceramic coatings fabricated in potassium hydroxide electrolyte system

| 因 素 | 正 向 電 壓 /V | 頻 率 /Hz | 占 空 比 /% | 氧 化 時 間 /min |

| K1 | 260 | 266 | 249 | 249 |

| K2 | 256 | 262 | 248 | 251 |

| K3 | 259 | 247 | 278 | 275 |

| k1 | 86.67 | 86.67 | 83 | 83 |

| k2 | 85.33 | 87.33 | 82.67 | 83.67 |

| k3 | 86.33 | 82.33 | 92.67 | 91.67 |

| R | 1.34 | 5 | 10 | 8.67 |

經過正交試驗,硅酸鹽電解液微弧氧化膜結果評分 (見表 6) 和極差分析 (見表 7) 優化,4 個因素對鍍層的影響由主到次為:正向電壓?頻率?占空比?氧化時間?由圖 6 (b) 可知,綜合性能隨正向電壓升高,呈先上升后下降的趨勢;隨著頻率升高,呈先上升后下降的趨勢;隨占空比升高,呈下降趨勢;氧化時間影響不大?所以,綜合各因素的影響,確定占空比 (30%), 氧化時間 (8 min), 頻率 (700 Hz), 正向電壓 (350 V)?

表 6 硅酸鹽體系制備陶瓷膜情況 Tab. 6 Characteristics of ceramic coatings fabricated in silicate system

| 序 號 | 厚 度 | 腐 蝕 | 硬 度 | 總分 |

| 1 | 30 | 32 | 25 | 87 |

| 2 | 33 | 34 | 23 | 90 |

| 3 | 25 | 27 | 30 | 82 |

| 4 | 29 | 28 | 33 | 90 |

| 5 | 33 | 30 | 32 | 95 |

| 6 | 29 | 33 | 32 | 94 |

| 7 | 31 | 21 | 30 | 82 |

| 8 | 31 | 27 | 30 | 88 |

| 9 | 28 | 25 | 29 | 82 |

表 7 硅酸鹽體系制備陶瓷膜極差分析 Tab. 7 Extreme deviation analysis of ceramic coatings fabricated in silicate system

| 因 素 | 正 向 電 壓 /V | 頻 率 /Hz | 占 空 比 /% | 氧 化 時 間 /min |

| K1 | 259 | 259 | 269 | 264 |

| K2 | 279 | 273 | 262 | 266 |

| K3 | 252 | 258 | 259 | 260 |

| k1 | 86.33 | 86.33 | 89.67 | 88 |

| k2 | 93 | 91 | 87.33 | 88.67 |

| k3 | 84 | 86 | 86.33 | 86.67 |

| R | 9 | 5 | 3.34 | 2 |

經過正交試驗,鋁酸鹽電解液微弧氧化膜結果評分 (見表 8) 和極差分析 (見表 9) 優化,4 個因素對鍍層的影響由主到次為:氧化時間?頻率?占空比?正向電壓?由圖 6 (c) 可知,綜合性能隨氧化時間增長,呈下降趨勢;隨頻率升高,呈先下降后上升的趨勢;隨占空比升高,呈先下降后上升的趨勢;正向電壓影響不大?所以,綜合各因素的影響,確定占空比 (40%), 氧化時間 (12 min), 頻率 (700 Hz), 正向電壓 (300 V)?

表 8 鋁酸鹽體系制備陶瓷膜情況 Tab. 8 Characteristics of ceramic coatings fabricated in aluminate system

| 序 號 | 厚 度 | 腐 蝕 | 硬 度 | 總分 |

| 1 | 30 | 31 | 33 | 94 |

| 2 | 32 | 29 | 26 | 87 |

| 3 | 31 | 29 | 30 | 90 |

| 4 | 29 | 23 | 28 | 80 |

| 5 | 30 | 30 | 27 | 87 |

| 6 | 30 | 34 | 33 | 97 |

| 7 | 27 | 31 | 30 | 88 |

| 8 | 32 | 27 | 23 | 82 |

| 9 | 33 | 33 | 29 | 95 |

表 9 鋁酸鹽體系制備陶瓷膜極差分析 Tab. 9 Extreme deviation analysis of ceramic coatings fabricated in aluminate system

| 因 素 | 正 向 電 壓 /V | 頻 率 /Hz | 占 空 比 /% | 氧 化 時 間 /min |

| K1 | 271 | 262 | 273 | 276 |

| K2 | 264 | 249 | 262 | 272 |

| K3 | 265 | 272 | 265 | 252 |

| k1 | 90.33 | 87.33 | 91 | 92 |

| k2 | 88 | 83 | 87.33 | 90.67 |

| k3 | 88.33 | 90.67 | 88.33 | 84 |

| R | 2.33 | 6.33 | 2.67 | 8 |

經過正交試驗,磷酸鹽電解液微弧氧化膜結果評分 (見表 10) 和極差分析 (見表 11) 優化,4 個因素對鍍層的影響由主到次為:正向電壓?氧化時間?占空比?頻率?由圖 6 (d) 可知,綜合性能隨正向電壓升高,呈下降趨勢;隨氧化時間升高,呈先上升后下降的趨勢;隨占空比升高,呈上升趨勢;隨頻率升高,呈先上升后下降趨勢?所以,綜合各因素的影響,確定占空比 (20%), 氧化時間 (12 min), 頻率 (600 Hz), 正向電壓 (350 V)?

表 10 磷酸鹽體系制備陶瓷膜情況 Tab. 10 Characteristics of ceramic coatings fabricated in phosphate system

| 序 號 | 厚 度 | 腐 蝕 | 硬 度 | 總分 |

| 1 | 23 | 28 | 26 | 77 |

| 2 | 29 | 34 | 31 | 94 |

| 3 | 29 | 32 | 33 | 94 |

| 4 | 22 | 30 | 31 | 83 |

| 5 | 28 | 29 | 29 | 86 |

| 6 | 27 | 33 | 27 | 87 |

| 7 | 28 | 25 | 30 | 83 |

| 8 | 25 | 27 | 28 | 80 |

| 9 | 30 | 22 | 23 | 75 |

表 11 磷酸鹽體系制備陶瓷膜極差分析 Tab. 11 Extreme deviation analysis of ceramic coatings fabricated in phosphate system

| 因 素 | 正 向 電 壓 /V | 頻 率 /Hz | 占 空 比 /% | 氧 化 時 間 /min |

| K1 | 265 | 243 | 244 | 238 |

| K2 | 256 | 260 | 252 | 264 |

| K3 | 238 | 256 | 263 | 257 |

| k1 | 88.33 | 81 | 81.33 | 79.33 |

| k2 | 85.33 | 86.67 | 84 | 88 |

| k3 | 79.33 | 85.33 | 87.67 | 85.67 |

| R | 9 | 5.67 | 6.34 | 8.77 |

3、不同體系下微弧氧化膜層表面形貌

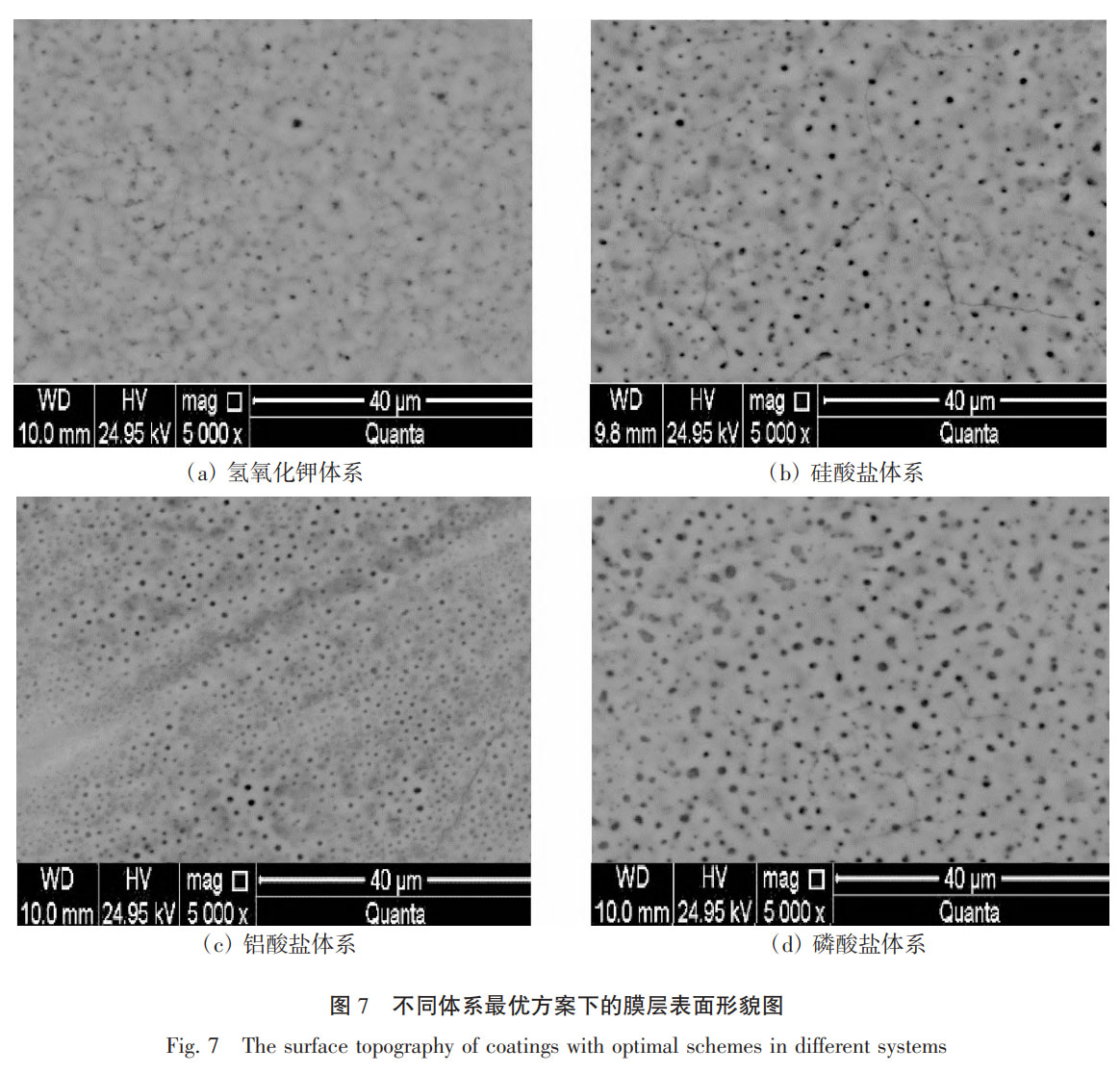

圖 7 為不同體系最優方案下的膜層表面形貌圖,由圖可知,氫氧化鉀電解液中微弧氧化膜氧化層表面微孔數量較少,孔徑大小差異較大,占空比對氧化膜微孔直徑影響最大,隨占空比增大,微孔直徑隨之變大 [15], 微孔數量減少,“火山口” 形狀更為明顯 (見圖 7 (a)); 硅酸鹽體系電解液中氧化膜微孔分布均勻,但出現少量的微裂紋,這些微裂紋幾乎貫穿連接其所在區域的微孔 (見圖 7 (b)), 因為硅酸鹽體系下,硅元素能進入到膜層 [16], 硅硬度高且不易發生反應,故而富集于 “火山口” 邊緣影響膜層的結合力,易導致膜層開裂甚至脫落;鋁酸鹽體系電解液中氧化膜微孔分布較為密集,大小對比較為明顯 (圖 7 (c)), 特別是可以清晰看出微孔直徑大小交替,表現出由小變大的趨勢,這與氫氧化鉀溶液下氧化膜形貌相似,因為其占空比均為 40%, 更加說明占空比變化與氧化膜微孔變化之間的關聯;磷酸鹽體系電解液中氧化膜微孔分布及直徑都較均勻 (圖 7 (d)), 且其平均厚度在四個體系中最大,因為電壓對膜層厚度影響最大,隨電壓的升高,膜層厚度增大 [17]?

4、結論

(1) 氫氧化鉀體系影響由主到次為:占空比?氧化時間?頻率?正向電壓,工藝參數為:占空比 (40%)?氧化時間 (12 min)?頻率 (700 Hz)?正向電壓 (300 V); 綜合性能隨占空比升高,呈先下降后上升的趨勢;隨氧化時間增長,呈先下降后上升的趨勢;隨頻率升高,呈先上升后下降趨勢;正向電壓影響不大;

(2) 硅酸鹽體系影響由主到次為:正向電壓?頻率?占空比?氧化時間,工藝參數為:占空比 (30%)?氧化時間 (8 min)?頻率 (700 Hz)?正向電壓 (350 V); 綜合性能隨正向電壓升高,呈先上升后下降的趨勢;隨著頻率升高,呈先上升后下降的趨勢;隨占空比升高,呈下降趨勢;氧化時間影響不大;

(3) 鋁酸鹽體系影響由主到次為:氧化時間?頻率?占空比?正向電壓,工藝參數為:占空比 (40%)?氧化時間 (12 min)?頻率 (700 Hz)?正向電壓 (300 V); 綜合性能隨氧化時間增長,呈下降趨勢;隨頻率升高,呈先下降后上升的趨勢;隨占空比升高,呈先下降后上升的趨勢;正向電壓影響不大;

(4) 磷酸鹽體系影響由主到次為:正向電壓?氧化時間?占空比?頻率,工藝參數為:占空比 (20%)?氧化時間 (12 min)?頻率 (600 Hz)?正向電壓 (350 V); 綜合性能隨正向電壓升高,呈下降趨勢;隨氧化時間升高,呈先上升后下降的趨勢;隨占空比升高,呈上升趨勢;隨頻率升高,呈先上升后下降趨勢?

參考文獻

[1] 王德云,東青,陳傳忠,等。微弧氧化技術的研究進展 [J]. 硅酸鹽學報,2005,33 (9):1133-1138

[2] Hans Betz. Neue untersuchungen per die elektrolytische ventilwirkung[J]. Physics and astronomy,1932,68 (3): 145-161.

[3] Gü N,BETZ H. Neue untersuchungen per die elektrolytische ventilwirkung[J]. Z Physik,1932,78:196-210.

[4] Yang Guangliang,Bai Yizhen. The effects of current density on the phase composition and microstructure properties of micro-arc oxidation coating [J]. Journal of Alloys and Compounds,2002,345 (1):196-200.

[5] 張欣宇。鋁及鋁合金表面的等離子微弧氧化及膜層性能研究 [D]. 青島:青島科技大學,2002.

[6] XUE W,WANG C,CHEN R,DENG Z. Structure and properties characterization of coatings produced on Ti-6Al-4V alloy by micro-arc oxidation in aluminum[J]. Mater Lett,2002,52:435-441.

[7] 蔣百靈,吳建國,張淑芬,等。鎂合金微弧氧化陶瓷層生長過程及微觀結構的研究 [J]. 材料熱處理學報,2002,23 (1):5-8.

[8] 趙慶虛,孫彥華,楊成志,等。醫用鈦合金微弧氧化研究進展 [J]. 云南冶金,2024,53 (1):97-106.

[9] Ming X,Wu Y,Zhang Z,et al. Micro-Arc Oxidation in Titanium and Its Alloys:Development and Potential of Implants[J]. Coatings,2023,13 (12):2064.

[10] 徐夢喜. TA10 耐蝕鈦合金組織與性能的研究 [D]. 沈陽:沈陽工業大學,2022.

[11] Xiaowen Chen,Song Tang,Chen Wu,et al. Study on the performance of micro-arc oxidation coatings on TA10 titanium alloy with graphite additions[J]. Surface Innovations,2023,12 (4):230-240.

[12] 郝拉娣,于化東。正交試驗設計表的使用分析 [J]. 編輯學報. 2005 (5):334-335.

[13] 劉明磊。正交試驗設計中的方差分析 [D]. 哈爾濱:東北林業大學,2011.

[14] 董如何,肖必華,方永水。正交試驗設計的理論分析方法及應用 [J]. 安徽建筑工業學院學報 (自然科學版). 2004 (6):103-106.

[15] 李學偉,朱志眾,田宏。磷酸鹽對鈦合金 MAO 陶瓷涂層抗高溫氧化性能的影響 [J]. 黑龍江科技大學學報,2019,29 (2):205-209.

[16] 薛文斌,鄧志威,陳如意。鈦合金在硅酸鹽溶液中微弧氧化陶瓷膜的組織結構 [J]. 金屬熱處理,2000,11 (2):7-9.

[17] 崔嵬,呼丹,高廣睿,等。電壓對 TC4 合金 K2ZrF6-Na2SiO3-(NaPO3) 6 體系微弧氧化膜性能的影響 [J]. 電鍍與涂飾,2019,38 (1):23-28.

相關鏈接